TECHNOLOGICAL STRENGTH

workflow

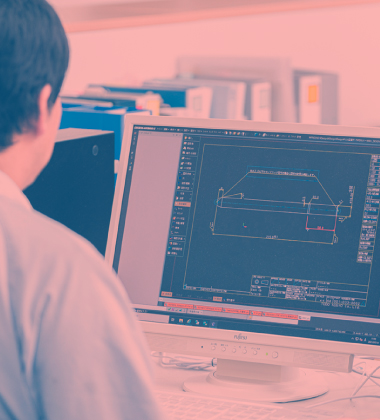

01金型設計

お客さまから頂いた情報は、営業活動を通じて集約され、設計部門に部品の仕様、製品図などが伝達されます。

そして、金型設計によって、製品機能、形状や寸法精度、蓄積されたノウハウなどに基づいて、金型仕様や加工方法、材料、設備などが検討されます。

CADを利用して金型部品や全体構想にまとめられ、最終的には図面や部品リスト、加工データとして具体化されます。

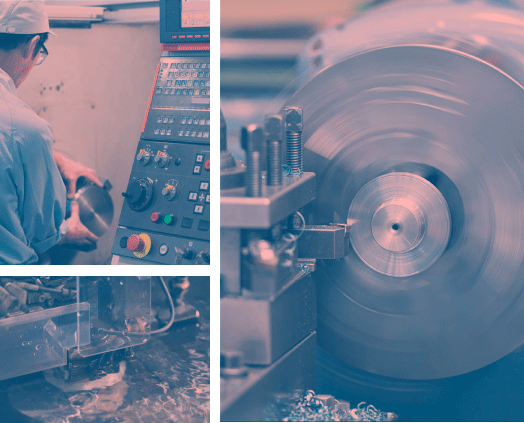

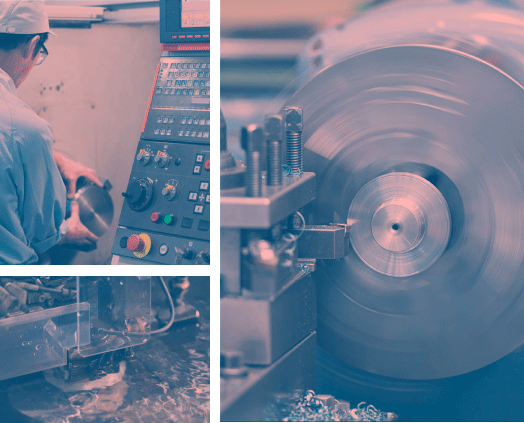

02金型製作

金型は、大きく次の工程で製作されます。

各工程では図面に基づき精密加工が行われ、マシニングセンタとワイヤ放電加工機でCADデータが利用されます。

社員の高度な技能と工作機械がミクロン単位の高精度加工を可能としています。

- −旋盤加工

- 被加工物を回転させ、刃物をあてることにより、円筒形状に削り出す

- −形彫放電加工

- 電極と被加工物との間に発生する放電の火花の熱によって、被加工物を溶かして加工する

- −マシニングセンタ

- 被加工物を固定し、工具を回転させながらその表面を削る

- −研磨加工

- 被加工物の表面を研磨材を使って磨く

- −ワイヤ放電加工

- ワイヤ線に電流を流し、熱で金属を溶かしながら水或いは油の中に固定された被加工物をカットする

- −組立工程

- 各工程で製作された金型部品や購入品を組付けて、プレス金型として完成させる

03プレス加工

製作された金型は各プレス工場に搬送され、オリジナル仕様のプレス機にセットし、プレス加工が行なわれます。プレス機によって数十∼数百トンの荷重を加えて、金属の平板を複雑な形状に加工します。

当社ではプレス部品仕様に応じて順送方式とトランスファー方式、単発方式の中で最適な方法を選択して量産しています。

最近では、高精度で複雑な形状の部品が増え、従来よりも精密なプレス金型だ

けでなく、プレス機もサーボ制御によりプレス機の荷重やストロークを管理して対応しています。

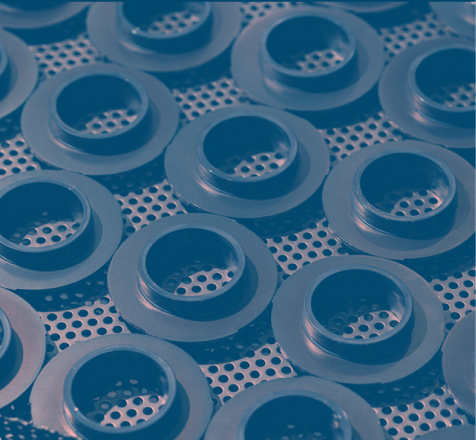

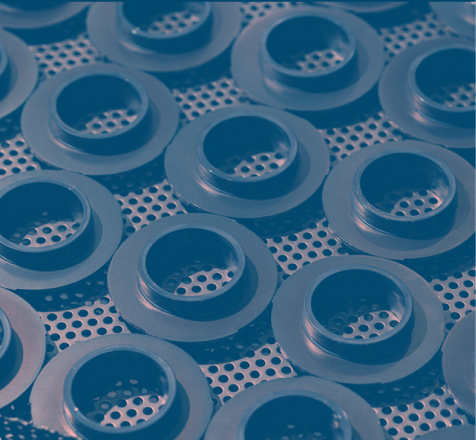

04樹脂成形

当社では、従来金属が主体だった調心クラッチ部品の樹脂化にも対応しています。

自社で生産した金属部品に樹脂を部分的にモールドするインサート成形だけでなく、すべて樹脂で構成された調心クラッチ部品を 射出成形機で生産しています。

また、排出されるランナーを回収・再利用して材料の有効活用を 行っています。

05バレル研磨・洗浄・防錆

プレス加工した部品の断面には微小なバリが発生します。

この工程では、バレル研磨装置に部品とメディア(鉄やセラミックで出来た研磨材)、水、界面活性剤を投入して、一定時間、装置の槽内で回転させバリを除去します。また、バリを取るだけでなく、部品の表面を滑らかにして、光沢を出す効果もあります。

当社の製品は軸受や自動車に使われるため、出荷前に洗浄機でゴミや汚れを除去しています。

また、輸送中などに錆が発生しないように防錆油を塗布し、錆の発生を防ぎます。

06組立

調心クラッチ部品の一部は、数点の金属部品を組み合わせ、より高度な機能や付加価値を持たせてお客さまへ出荷しています。

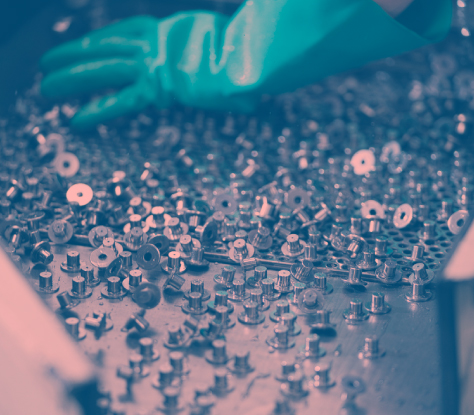

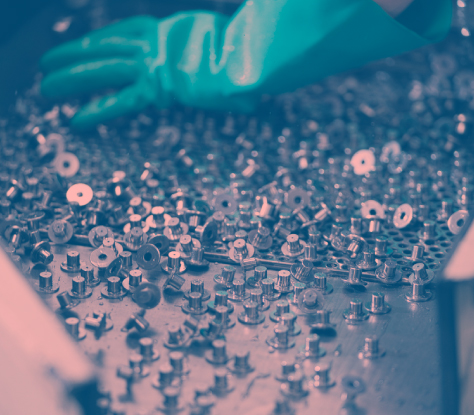

07リベット挿入

保持器の役割は、二つの同じ部品をお互いに抱き合わせ、玉軸受のボールを保持することです。

二つの部品はリベットにより結合されますが、後工程で生産しやすいように一つはリベットを挿入した状態で納品します。

08検査・出荷・品質保証

すべての製品に対して出荷前に検査員の目視による外観検査、寸法測定などを実施し、品質を確認した上でお客さまから指定された荷姿に梱包し出荷しています。

品質に関しては、お客さまの要求した製品品質を維持しているか工程内の製品を測定して確認したり、改善活動により製品だけでなく工程や仕組みのレベルアップを図っています。

また、高精度・高機能の測定機を積極的に導入する一方、定期的に校正を行って正確な測定・検査ができる環境を確保しています。